So, heute gibts mal einen etwas längeren Beitrag, als Entschuldigung für den Verzug. 🙂

Vor ein paar Monaten habe ich bei einem Arbeitskollegen eine Solaranlage in seinem Schrebergarten installiert. Hier kam ein LiFePo4 Akku zum Einsatz (100Ah, 24V) – Ebenfalls selbst gebaut, bzw meine erste Auseinandersetzung mit der Akkuchemie. Ein Nachbar ist darauf aufmerksam geworden und wollte nun ebenfalls so einen Akku. Selbstverständlich hab ich nicht nein gesagt. Perfekte Gelegenheit, um zumindest diesmal einen Blogeintrag dazu zu schreiben 😀

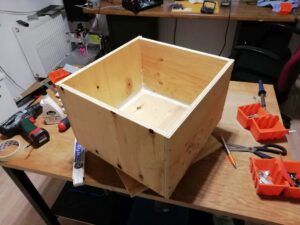

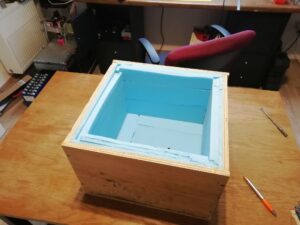

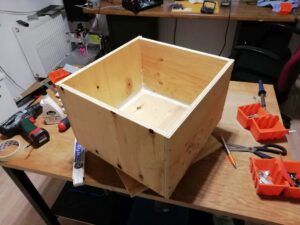

Los gehts mit dem Gehäuse. Da wir aus verschiedenen Zellen einen Zusammenschluss machen, müssen wir diese irgendwo fest verbauen, damit keine Kräfte oder Belastungen mehr an den Verbindungen unter den Zellen, aufgrund von Bewegung entstehen können. Holz bietet sich für sowas immer ganz gut an, da es leicht bearbeitbar und günstig ist.

Mit Klebeband habe ich nun erstmal die Gehäuseteile ausgerichtet, um sie im nächsten Schritt dann zu verschrauben und leimen. Ich mach gerne beides, weil ich mich dabei sicherer fühle. Grade wie hier, wenn die Kiste mit Inhalt am Ende Richtung 40kg wiegt und außerdem unter absolut keinen Umständen das Gehäuse brechen darf.

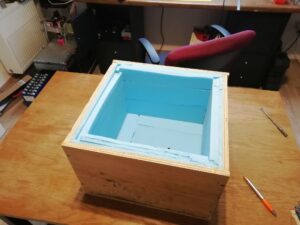

Die Zellchemie ist an sich ein wenig problematisch für den Einsatz draußen. Unter 0°C dürfen die Akkus nicht mehr, bzw minimal geladen werden, da ansonsten Schäden entstehen können. Das Entladen ist bis -20°C laut den meisten Datenblättern in Ordnung. Entsprechend muss also dafür gesorgt werden, dass diese Temperaturen vorallem im Winter durch Dämmung und Heizung nicht erreicht werden können. Damit aber wiederrum im Sommer keine Probleme durch Überhitzung aufgrund der Dämmung entsteht, sollte die Akkukapazität entsprechend an den zukünftigen Verbrauch angepasst sein. Wenn man die Dinger immer am Limit betreibt, könnte es natürlich brenzlig werden.

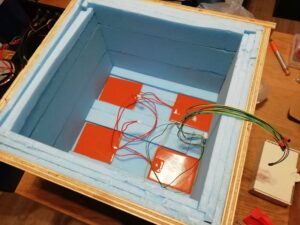

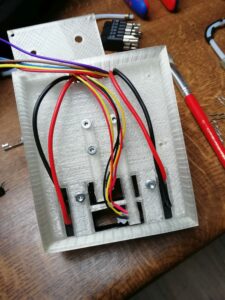

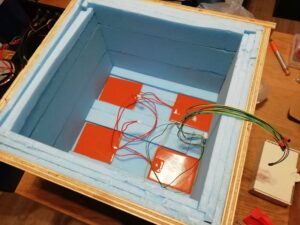

Als Heizung habe ich 4 Silikonheizmatten verwendet, mit je 20W. Da ich keine Ahnung habe, wie man den Heizbedarf bei sowas berechnet, bin ich wie immer mit rumprobieren an die Sache gegangen. Ein paar Versuche auf der Terrasse haben aber ergeben, dass die Heizleistung in Ordnung zu sein scheint. Bei -1°C wurde der Akku stabil auf 3-5°C gehalten (In dem Bereich regelt die Steuerung). Wie das jetzt bei zweistelligen Minusgraden aussieht, weiß ich allerdings nicht. Hier muss man dann eben ein wenig aufpassen und kontrollieren.

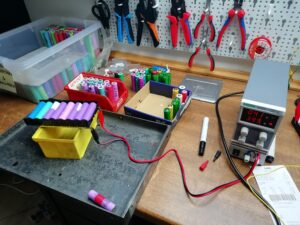

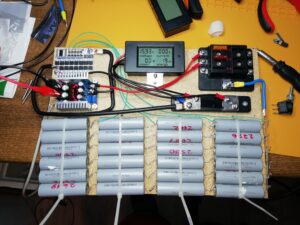

Der Akku besteht aus 16x 100Ah LifePo4 Zellen. Je 2 sind parallel verbunden und diese Packs dann zu 8 in Reihe. Worauf man hier unbedingt achten muss: Beim parallel schalten der Zellen sollten diese untereinander möglichst identische Spannungen haben, da ansonsten hohe Ausgleichsströme entstehen können. Beim in Reihe schalten ebenfalls möglichst identische Spannungen anstreben – Das BMS gleicht die Spannungen nur in einem sehr geringen Maße aus. Große Unterschiede können und werden zu Problemen führen.

An 4 Stellen sind außerdem an den Zellen Temperatursensoren installiert, um der Heizung Feedback zu geben. Auf einem der Pads befindet sich ebenfalls ein Temperatursensor, damit man die maximale Temperatur regulieren kann – In unserem Fall 40°C.

Als Zellverbinder habe ich mir aus Kupferflachmaterial Stücke gesägt und diese entsprechend gebohrt. Ist wesentlich günstiger, als sich fertige Verbinder zu kaufen, zumal diese teilweise ein wenig sehr dünn daher kommen. Meine aus Kupfer sind wiederrum ein wenig unnötig dick geworden… 😀

Für die BMS Kabel habe ich auch gleich noch M3 Gewinde geschnitten, damit die Kabel seperat von den Terminals angeschlossen werden können. Ist einfach sauberer und reduziert eventuelle Probleme mit Kontaktwiderständen oder ähnlichem.

Als BMS kommt ein 24V 250A Modul von Deligreen zum Einsatz. Aufgrund des Halbleitermangels muss man hier leider auch zurzeit nehmen, was man bekommt. 250A wären ein wenig zu viel für den Akku, allerdings befindet sich am Pluspol noch eine 200A Sicherung.

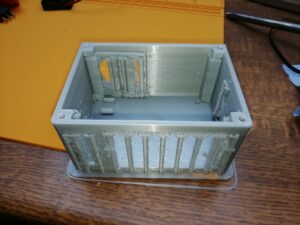

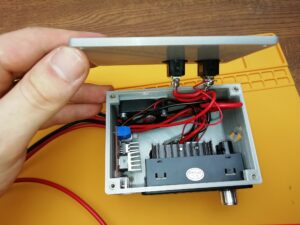

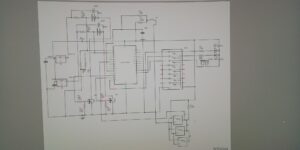

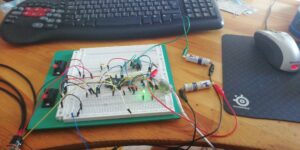

Die Heizungssteuerung ist selbst gebaut. Ich hab nicht wirklich irgendwas günstiges und passendes zu kaufen gefunden, also kurzerhand selbst gelötet und programmiert. Der Arduino hält die Zelltemperaturen auf 3 – 5°C und heizt die Heizpads auf maximal 40°C. Sollte mehrmals die Temperaturabfrage bei einem Sensor fehlschlagen (Kabel ab oder Sensor defekt) so wird auf eine „Notheizung“ geschaltet. Hier werden einfach unkontrolliert die Pads in einem Rhythmus angesteuert, wodurch diese ungefähr auf 30°C heizen und eine gelbe LED blinkt als Warnung. Wollte erst noch einen Buzzer drauf packen, aber das könnte im Zweifel mehr Ärger als Nutzen verursachen.

Damit man das Kabeldurcheinander nicht so sieht, hab ich eine Schicht Schaumstoff entsprechend zugeschnitten und oben drauf gepackt. Natürlich sind die Kabel aber darunter mit Kabelbindern fixiert und gesichert.

Der Deckel für das Gehäuse war ein wenig nervig. Für alle austretenden Kabel mussten möglichst eng passende Durchgänge geschaffen werden, um es der Heizung nicht unnötig schwer zu machen.

Für den Pluspol habe ich 3x 10mm² genommen. Finde das immer einfacher, als ein dickes fettes Kabel zu verlegen. Das einzige worauf man hier aber dringend achten sollte und ich auf dem Bild auch falsch gemacht habe: Die Kabel müssen unbedingt die selben Längen haben! Unterschiedlich lange Kabel, haben unterschiedliche Widerstände. Im blödsten Fall fließt durch das kürzere Kabel dadurch ein Strom der die Leitung überlastet und dann zu einem Brand führt. Also aufpassen!

Den Ausgang des BMS habe ich an eine Schraube geführt, welche als Terminal dient. Ist so wesentlich einfacher später den Akku an die Solaranlage oder Wechselrichter anzuschließen.

Und damit sind wir am Ende. Hat mir wieder jede Menge Spaß gemacht und ich werd definitiv weiter mit dieser Art Akkuchemie arbeiten.