Moin ihr, ist schon wieder etwas länger her…ein wenig zu lange muss ich gestehen.

Hier ein Post, der schon etwas her ist, aber mit der Veröffentlichung ein wenig warten musste. Viel Spaß 🙂

Die Firma von meinem Bruder hat auf einem Wettbewerb der französischen Bahn den dritten Platz mit einem Modell über die Lichtmessung in Tunneln erzielt. Anscheinend ist die Überwachung der Beleuchtung in Tunneln recht aufwendig, vorallem wenn diese über mehrere Kilometer Länge gehen und nachträglich nichts an der dortigen Verkabelung geändert werden darf.

Da das Modell(War ziemlich einfach gehalten), bzw die Idee gut ankam, wurde angefragt, ob man dasselbe nochmal mit mehr Extras, etc. und allgemein eben „Messekonform“ bauen könnte. Am ersten Modell hab ich die LEDs, sowie ein klein wenig Elektrik beigesteuert und weil meine Arbeit wohl gut ankam, durfte ich nun das zweite Modell unter Aufsicht meines Bruder komplett von Grund auf bauen.

Den Anfang haben wir bei Hornbach mit dem Holz gemacht. Das Modell sollte die Maße 80x80cm haben.

Das Modell besteht aus einer Basis, auf der sich alles befindet, was das Modell ausmacht und einem Monitor, der an einem Brett mittels Vesa-Mount befestigt ist. Da der Monitor demontierbar sein soll, ist das Brett über M6 Einschraubmuttern an der Basis befestigt.

Die Montage der Einschraubmuttern war ein Krampf. Wenn man die nicht hunderprozentig gerade einschraubt, dann geht die Schraube im besten Fall nur leicht klemmend rein. Ständerbohrmaschine würde hier sehr helfen, aber wer hat sowas schon im Keller stehen? Ich leider (noch) nicht.

Vom Gerüst des Tunnels hab ich blöderweise kein Bild gemacht. Es besteht aus 5 ausgeschnittenen Tunneldurchgängen aus Karton, welche mit Holzspießen und Heißkleber in Kurvenform miteinander verbunden sind.

Danach aus GFK die grobe Form laminiert. Wobei ich beim nächsten mal mehr „Polygone“ im Gerüst machen muss, damit ich im späteren Schritt nicht so viel spachteln muss.

Hier nun also der gespachtelte Tunnel. Jetzt gehts los mit spachteln-schleifen-spachteln-schleifen, bis man die Schnauze voll hat.

Der Tunnel hat jetzt noch grobe Konturen, aber das ist egal. Wir wollen sowieso keine absolut runde Form. Außerdem schonmal Bohrungen für die LEDs.

Mit Knitterfolie überzogener Tunnel. Ich war von dem Zeug zu Beginn extrem skeptisch, muss aber sagen, dases eigentlich ne echt tolle und einfache Sache ist. Wie der Name schon sagt, nimmt man die Folie und verkrumpelt sie. Die Falten die daraus entstehen, erzeugen eine tolle und ansprechende Struktur. Wenn man mit dem Zeug mehr Erfahrung hat, geht das bestimmt noch viel besser.

Hier sieht man nun den fertigen Tunnel. Kabel sind verlegt und die Tunnelenden sind geklebt, welche jedoch ein wenig abgeschliffen werden mussten. Durch die langen Waggons am Zug sind diese am Ein- und Ausgang hängen geblieben.

Die beiden Metallstifte sind die Arretierung zur Basis, damit der Tunnel immer am selben Platz steht und ebenfalls demontierbar ist, für Wartung an den Gleisen oder sonstiges.

Der Absatz ist für eine Plexiglaskuppel als Abdeckung, damit niemand im Modell rumfummeln kann. Besser wäre allerdings eine Nut in der Basis gewesen, sodass die Kuppel nicht wegrutschen kann und beidseitig anstößt.

Einmal der monitierte Monitor, sowie ein paar Modellbauteile, welche später auf der Basis als Deko stehen. Das Haus hat am Boden ein Loch, in welchem eine LED sitzt. Diese wird nun als Indikator verwendet ob Strom auf den Schienen ist oder nicht.

Die „Beleuchtung“ des Zugs war quasi nicht vorhanden, also habe ich kurzerhand ein wenig gefräst und Platz für kleine 3mm LEDs gemacht.

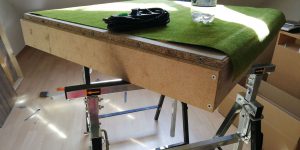

Hier sieht man den Grasteppich vor dem Kleben und die Einschraubmuttern im Brett. Der Teppich wurde mit Kraftkleber von Pattex geklebt. Da dieser aber keinen Belastungen ausgesetzt ist, kann man da eigentlich fast nehmen, was man will.

Ein wenig Elektronik ist auch dabei. Wir haben hier 4 Transistoren, die die 4 LEDs im Tunnel kontrollieren. Der rechte IC ist ein MCP3008 AD-Wandler. Da der Raspi nur digitale Eingänge hat, brauchen wir diesen um die Lichtdioden „auszulesen“.

Es gibt noch eine zweite Platine, auf der der Zug über einen Mosfet gesteuert wird, sowie 2 weitere Transistoren für die beiden LEDs der vorderen Schalter und noch drei Pulldown Widerstände für Schalter.

Die vorderste Platine ist ein Step-Up Wandler. Dieser regelt die 5V des Netzteils auf die passende Spannung des Zugs hoch. Einstellbar, damit wir die Zuggeschwindigkeit einstellen können.

Der Rest ist wie man sieht (noch) ein wenig durcheinander. 🙂

Aufgrund von Designänderungen musste das Modell weiß werden. Hier sieht man das abgeklebte und grundierte Modell.

So langsam siehts doch nach was aus.

Modell im Test. Mittlerweile ist die Deko geklebt und die Schienen glaube ich auch? Auf jedenfall waren wir kurz vor dem Ende, aber dann…

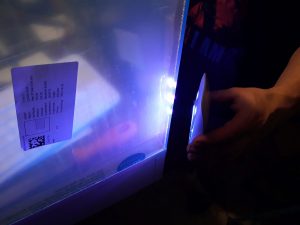

…gabs da noch die Plexiglaskuppel. Die klebte sich leider nicht von selbst. Der Kleber ist UV-härtend und leider war an dem Tag keine Sonne da. Ich hab mir mal vor na Weile ne kleine UV-Lampe gekauft. Irgendwie ging es damit, aber es hat echt lange gedauert, bis man ohne Angst das Ding anpacken konnte. Auf dem Bild kleben wir gerade die Seiten zusammen.

Hier die Oberseite des Plexiglas. Mittlerweile war schon lange nach meiner eigentlichen Bettzeit, sodass ich nicht die ganze Zeit mit der kleinen UV-Lampe alle Flächen ableuchten konnte. Ich weiß nicht, ob die Leuchten auf dem Bild irgendwas gebracht haben, aber am nächsten Tags wars trotzdem bombenfest. 😀

Und Übergabe.

Ingesamt war das ein echt tolles Projekt, welche viel Spaß bereitet hat und ich vieles lernen konnte, aber ebenso wenig war auch viel Zeitdruck und Stress dabei, was man aber zum großen Teil auch auf meine unerwartet geänderten Arbeitszeiten zurückführen kann und außerdem ists wohl normal, das bei so Sachen das Ende ein wenig hektisch wird. 😀